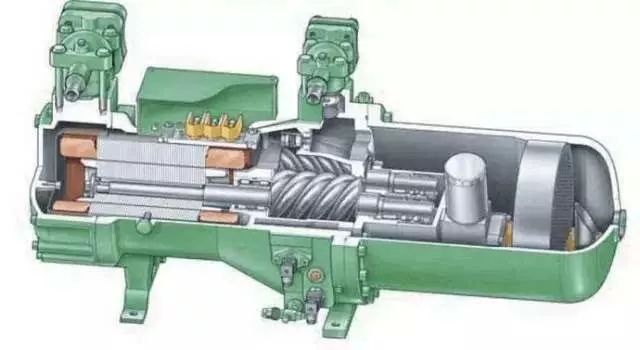

A, dalam kegagalan kompresor sekrup, knalpot dengan kegagalan oli adalah yang paling umum, menyebabkan knalpot dengan kegagalan oli dari faktor utama adalah:

1. Kerusakan inti pemisahan minyak

Dalam pengoperasian kompresor sekrup, inti pemisahan oli rusak seperti fenomena yang rusak dan berlubang, kemudian kehilangan peran pemisahan minyak dan gas. Artinya, campuran gas dan kompresor knalpot langsung melalui, maka sejumlah besar minyak pendingin tidak dipisahkan, akan dikeluarkan dengan badan gas, menghasilkan proses knalpot dengan kegagalan oli.

2.Ail Return Line Failure

Dalam proses kerja kompresor sekrup, garis pengembalian oli memikul tanggung jawab penting, inti inti pemisahan oli dan inlet kompresor akan membentuk perbedaan tekanan, dalam peran perbedaan tekanan ini, jalur pengembalian oli bertanggung jawab atas inti pemisahan oli di bagian bawah oli yang dikumpulkan kembali ke kompresor, dalam proses siklus berikutnya terus digunakan. Jika saluran pengembalian minyak diblokir, rusak dan dipasang secara tidak benar, ia tidak akan dapat mengangkut minyak yang dikumpulkan di bagian bawah inti pemisahan oli kembali ke kompresor, menyebabkan terlalu banyak oli untuk menumpuk di bagian bawah, maka bagian minyak yang belum diangkut ke dalam kompresor akan dikeluarkan dengan gas, dan akan ada fenomen fenomenon.

3. Kontrol tekanan sistem terlalu rendah

Dalam pengoperasian kompresor sekrup, kontrol tekanan sistem terlalu rendah, akan menyebabkan gaya sentrifugal dalam pemisah kurang dari pekerjaan yang dibutuhkan gaya sentrifugal, maka peran pemisah tidak akan sepenuhnya dipantulkan, juga akan menyebabkan tautan ke dalam pemisahan kandungan oli gas terlalu tinggi, di luar jangkauan pemisahannya, juga menyebabkan oli dan pemisah gas tidak dikeluarkan.

4. Kegagalan katup tekanan minimum

Dalam pengoperasian kompresor sekrup, katup tekanan minimum adalah untuk memastikan bahwa pengoperasian kontrol tekanan sistem dalam proses tekanan minimum di atas. Jika fenomena kegagalan katup tekanan minimum, maka tekanan minimum sistem tidak akan dijamin, karena keberuntungan peralatan adalah konsumsi gas yang sangat besar, itu akan menyebabkan tekanan sistem terlalu rendah, saluran pengembalian oli tidak dapat mengembalikan oli. Minyak yang dikumpulkan di bagian bawah inti pemisah oli tidak akan dapat kembali ke kompresor, akan dikeluarkan dari kompresor dengan gas terkompresi, menghasilkan proses knalpot datar dengan kegagalan oli.

5. Kompresor untuk bergabung dengan oli pendingin terlalu banyak

Sebelum pengoperasian kompresor sekrup, menambahkan terlalu banyak oli pendingin, lebih dari kisaran kompresor, kemudian dalam pengoperasian kompresor, karena tingkat oli terlalu tinggi, meskipun sistem pemisahan untuk memisahkan minyak dan gas, tetapi dalam pelepasan gas, gas juga akan terlibat dalam oli pendingin ke pembuangan gas, yang mengakibatkan pembuangan gas yang mengandung oli, dengan oli yang mengandung oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli, dengan oli yang mengandung oli.

6. Kualitas minyak pendingin tidak memenuhi syarat

Sebelum pengoperasian kompresor, penambahan oli pendingin yang tidak memenuhi syarat, atau oli pendingin lebih dari waktu yang berlaku, tidak dapat mencapai efek pendinginan. Kemudian dalam pengoperasian kompresor sekrup, oli pendingin kehilangan perannya, dan tidak dapat mendinginkan pemisahan oli dan gas. Kemudian dalam proses knalpot tentu akan muncul dengan kegagalan minyak.

Kedua, pemeriksaan kesalahan, langkah pemecahan masalah

Ketika kompresor ditemukan dengan oli di knalpot, tidak harus membongkar peralatan secara membabi buta, tetapi harus didasarkan pada alasan analisis di atas, sesuai dengan langkah -langkah dari mudah hingga sulit untuk menentukan bagian -bagian kesalahan. Ini dapat mengurangi banyak waktu perbaikan dan tenaga kerja.

Ketika kompresor dimulai secara normal dan sistem mencapai tekanan pengenal, perlahan -lahan buka katup gerbang knalpot, bukaan harus sekecil mungkin untuk memungkinkan sejumlah kecil gas melarikan diri. Pada saat ini, gunakan handuk kertas kering pada aliran udara buang, jika handuk kertas segera berubah warna dan tetesan minyak, Anda dapat menentukan knalpot kompresor dengan oli lebih dari standar. Menurut jumlah minyak dalam gas buang dan periode waktu yang berbeda, dll., Penilaian yang benar dapat dilakukan pada bagian di mana kesalahan terjadi.

Ketika pembukaan katup gerbang knalpot meningkat, aliran udara pelepasan ditemukan tidak terputus, menunjukkan bahwa aliran udara mengandung banyak oli, dan kemudian periksa kembali oli kembali ke cermin pengamatan tabung pengembalian oli. Jika oli pengamatan oli pengamatan oli cermin kembali meningkat secara signifikan, umumnya untuk inti pemisah yang rusak atau oli pendingin pemisah ditambahkan terlalu banyak; Jika pengamatan tabung pengembalian oli tidak ada pengembalian oli, umumnya untuk tabung pengembalian oli rusak, diblokir.

Ketika katup gerbang knalpot untuk meningkatkan lubang, menemukan bahwa bagian depan aliran udara buangan adalah kabut yang padat, setelah periode waktu dan normal; Terus meningkatkan pembukaan katup gerbang buang, semua katup buang terbuka, kemudian amati pengukur tekanan sistem, jika pengukur tekanan menunjukkan bahwa tekanan lebih rendah dari tekanan katup tekanan minimum, katup buang terus buang dan aliran udara tidak terganggu kabut padat. Fenomena ini terjadi, kesalahan umumnya merupakan kegagalan katup tekanan minimum.

Saat shutdown normal, katup ventilasi otomatis untuk knalpot, jika knalpot dengan sejumlah besar oli, menunjukkan bahwa katup ventilasi otomatis rusak.

Ketiga, kegagalan umum untuk mengangkat tindakan

Kompresor sekrup dalam pengoperasian knalpot dengan oli dalam proses kegagalan adalah berbagai alasan, alasan yang berbeda membutuhkan langkah -langkah yang berbeda untuk dipecahkan.

1. Masalah Kerusakan Inti Pemisahan Moil

Kerusakan inti pemisahan oli adalah fenomena umum, jadi dalam kompresor sekrup sebelum pengoperasian peralatan perlu diperiksa, dalam penggunaan proses harus sesuai dengan prosedur operasi, setelah penggunaan pemeliharaan peralatan secara teratur. Ditemukan bahwa inti pemisahan oli rusak dan fenomena berlubang, harus diganti secara tepat waktu untuk memastikan operasi normal peralatan.

2. Masalah di jalur pengembalian minyak

Dalam proses operasi peralatan, jika Anda menemukan penyumbatan di jalur pengembalian oli, Anda perlu memeriksa penurunan tekanan pemisah, seperti penurunan tekanan tanpa masalah perlu membersihkan inti pemisah oli, jika inti pemisah oli fraktur harus diganti secara tepat waktu.

3. Kontrol tekanan sistem masalah yang terlalu rendah

Untuk operator, harus terbiasa dengan tekanan kontrol peralatan, ketika masalah ditemukan untuk mengurangi beban sistem, sehingga tekanan sistem untuk mencapai tekanan kerja pengenal untuk dilakukan.

4. Masalah kegagalan katup tekanan minimum

Dalam operasi yang sebenarnya, jika katup tekanan minimum ditemukan tidak valid, maka harus diganti, dan kemudian bekerja setelah penggantian selesai.

5. Masalah menambahkan terlalu banyak oli pendingin ke kompresor

Saat menambahkan oli pendingin ke kompresor harus terlebih dahulu memahami nilai teoritis dari berapa banyak minyak pendingin yang harus ditambahkan ke peralatan, penambahan minyak pendingin harus menjadi tanggung jawab seseorang, dan umumnya harus dikontrol di bawah tengah kaca penglihatan.

6. kualitas minyak pendingin

Untuk penambahan minyak pendingin harus ditambahkan sesuai dengan persyaratan peralatan pada oli pendingin, karena persyaratan peralatan yang berbeda pada oli pendingin tidak sama. Setelah menambahkan, waktu penambahan harus direkam, dan ketika minyak pendingin mencapai masa pelayanannya, itu harus diubah tepat waktu. Kualitas minyak pendingin yang ditambahkan harus dikontrol secara ketat untuk menghilangkan penambahan minyak pendingin yang tidak memenuhi syarat.

Keempat, Pemecahan Masalah dan Solusi Catatan

Dalam proses pemecahan masalah ada beberapa poin yang harus dicatat, jika tidak kesalahan tidak hanya tidak dapat dihilangkan, tetapi dapat menyebabkan konsekuensi yang lebih besar.

Jika dinilai sebagai masalah pipa pengembalian, pipa pengembalian dapat dibersihkan dan diblokir atau dilas ulang. Dalam prosesnya harus memperhatikan: Pertama -tama, harus memastikan bahwa pipa pengembalian oli halus, bukan karena pengelasan untuk membuat diameter bagian dalam pipa lebih kecil; Kedua, posisi pemasangan pipa pengembalian oli harus benar, umumnya pusat bawah cekung inti pemisah dan celah antara ujung pipa pengembalian oli dalam 3 ~ 4mm.

Jika dinilai bahwa inti pemisah adalah masalahnya, hanya inti pemisah baru yang dapat diganti. Dalam prosesnya harus memperhatikan: pertama, untuk memeriksa dengan cermat apakah inti pemisah baru dideformasi dan rusak; kedua, untuk melakukan pekerjaan bersih membersihkan permukaan kombinasi silinder pemisah dan penutup atas; Akhirnya, pemasangan harus memeriksa apakah ada benda logam dan badan konduktif lainnya pada bantalan kertas penyegelan di bagian atas inti pemisah, karena oli pendingin berputar pada kecepatan tinggi di dalam pemisah, dan sejumlah besar listrik statis akan dihasilkan pada inti pemisah.

Jika dinilai sebagai masalah tingkat minyak pemisah yang berlebihan, itu harus dikeluarkan dengan benar. Periksa level oli pemisah dengan cara yang benar, pertama -tama, unit harus diparkir level, jika sudut kemiringan unit terlalu besar, tampilan meter level oli dalam pemisah tidak akurat; Kedua, periode inspeksi sesuai untuk dipilih sebelum mengemudi atau setelah setengah jam shutdown.

Meskipun kompresor sekrup adalah model yang sangat andal, tetapi tidak memerlukan perawatan dan perawatan. Harus tahu bahwa peralatan apa pun adalah "tiga titik dalam penggunaan, tujuh poin dalam pemeliharaan", oleh karena itu, apakah minyak buang atau kesalahan lainnya, harus memperkuat pengoperasian pekerjaan pemeliharaan, kesalahan akan dihilangkan pada tunas.

Waktu posting: Mei-26-2023